整理整頓は、現場の安全と効率を守るための基本です。

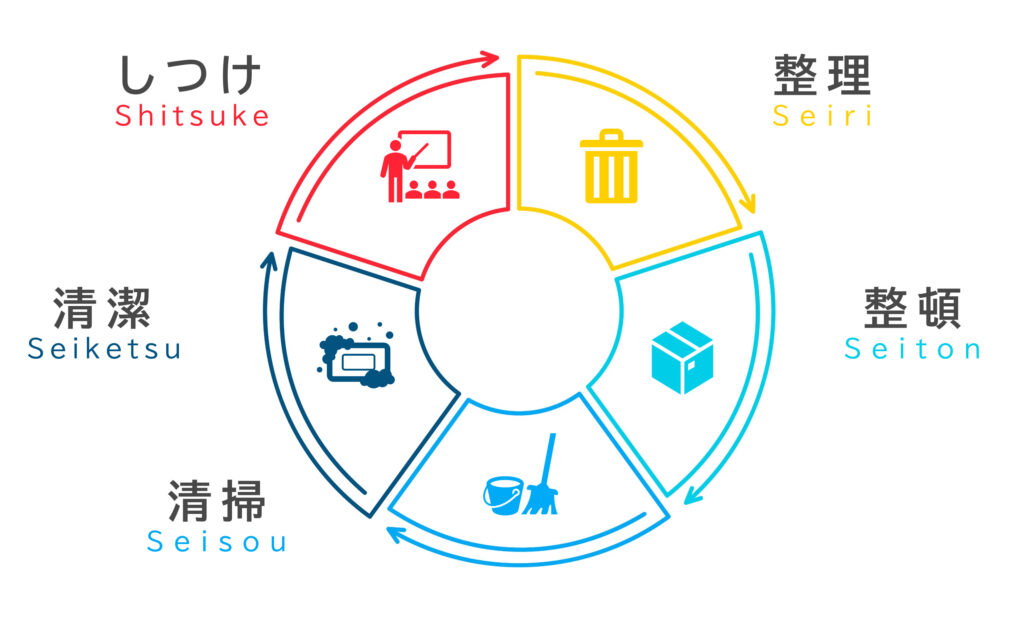

通路に置かれた不要物や、散らかった工具類は、つまずき・転倒・誤使用などのリスクを高め、作業効率も著しく低下させます。5S(整理・整頓・清掃・清潔・しつけ)は、こうしたリスクを減らし、事故防止と生産性向上を両立させるための取り組みです。

しかし「片づけ」で終わってしまうと、すぐに元に戻ってしまい、効果は長続きしません。

本記事では、不要物の明確化と廃棄ルールづくり、誰でも使いやすい整頓方法、ルールを見える化するしくみ、そして職場に5Sを定着させる考え方まで、現場で継続できる5Sの進め方を具体的に紹介します。

5Sは整理整頓だけでなく、順番にすることが重要

5Sは単なる「片付け活動」ではなく、現場の生産性向上や事故防止につながるしくみです。しかし、5Sを正しく理解せずに「整理整頓だけ」で終わってしまうと、効果は中途半端になってしまいます。 5Sは整理 → 整頓 → 清掃 → 清潔 → しつけの順番で行うことで初めて効果が出ます。

整理:要らないものを捨てる

整頓:必要なものをすぐに取り出せる状態にする

清掃:掃除し、ゴミや汚れのない状態にして点検も行う

清潔:整理・整頓・清掃を徹底して維持する

しつけ:ルールを守る習慣を定着させる

この順番を飛ばしたり、「整理整頓だけ」で止めてしまうと、現場は中途半端な状態にとどまりやすいのです。 まずは自分の机の上や、部署内だけで行うなど、小さなスペースから始めてみることをおすすめします。

整理:不要なモノをなくす視点

整理の第一歩は「必要なものと不要なものを分ける」ことです。

具体的取り組み

1. 廃棄・保管のルールを文書化

「不用品」なのかどうかということは、現場の作業員や上司、経営者など、立場によって捉え方が変わります。そのため、対象者全員が納得するような「不要」ルールを作ると、誰もが迷わず捨てることができるようになります。不要かどうか微妙なものは保管をして、何ヶ月後に見直すのか、1年後に見直すのか、その保管ルールも作ることで、放置を防ぐことができます。

2. 不要物に赤札を貼ることで不要物を明確化

不要だと判断したモノには赤札を貼り、一目で必要かどうかを判別できるようにしましょう。赤札を貼ったものを廃棄理由と共に廃棄リストにまとめることで、廃棄理由を関係者に共有することができます。

3. 不要物を撤収し、作業スペースを確保

ルールに基づいて、廃棄するものも見える化し、不要品がなくなることで、次の手が打てるようになります。

4.通路・動線を安全かつ効率的に見直す

スペースの有効活用に知恵を使えるようになります。

不要なモノの判断基準の例

・置き場所が決まっていないもの

・ダンボールに入っているもの

・ほこりをかぶっているもの

捨てられないものがある場合はどうすれば?

今すぐに捨てる判断ができないという場合は、別の保管場所を設定したり、売却の検討をするとよいでしょう。

【現場の目線】

仕事のできる年配職人さんほど、歩留まりを考えたり、端材の有効活用の知恵が豊富にあるので、「もったいない」ということを理由に「モノを捨てる」ということが「悪いこと」といったイメージを持ちやすいです。

しかし捨てることからしか5Sは始まらないので、まずは一旦「捨てる」という言葉を使わずに、「現在必要なもの」「現在は不要だが、いつかは必要になるもの」「二度と使うことはないもの」のようにグラデーションを付けて表現することで、まずは分別するスタートを切りましょう。「捨てる」のではなく、「知人に譲る」「売却する」などの言い換えをすることによって納得感が出ます。

整頓:使いやすい配置のコツ

整理で不要を取り除いた後は、必要なモノを誰でもすぐ使える状態にする整頓が重要です。単に置くだけではなく、使いやすく・迷わず・正しく取り出せるように標準化することが目的です。

識別管理とは

必要なものを正しく見分け、管理するしくみです。

部品や工具、書類などを「何を」「どこに」「どれだけ」置くかを明確にして、作業のムダや誤使用、事故のリスクを減らします。

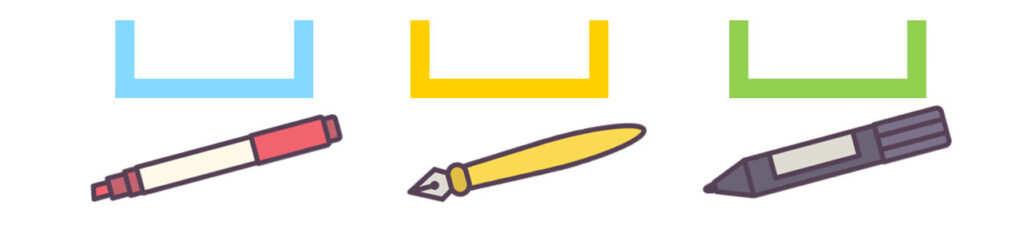

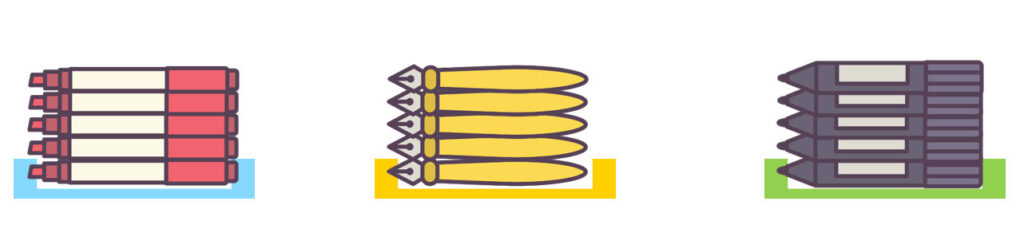

3定(識別管理の基本ルール)

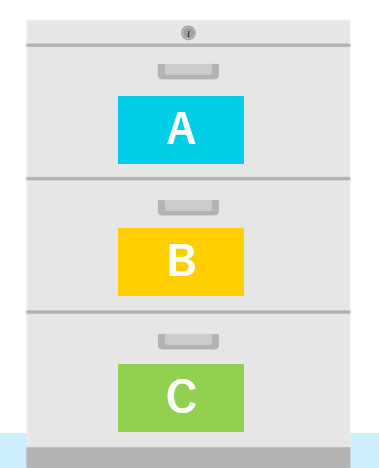

①定位(どこに):定めた位置に置く

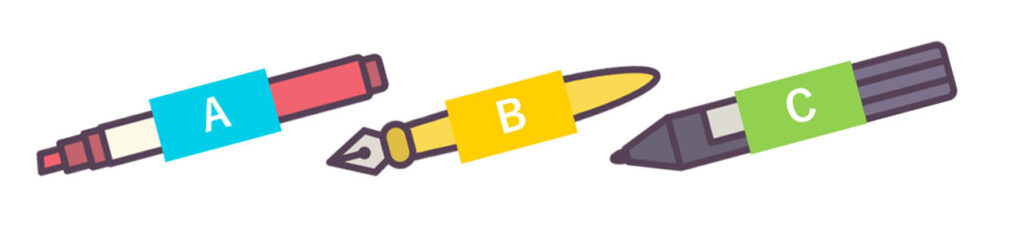

例:机の上にペンを入れる箱を用意する

②定品(なにを):定めた品物を置く

例:青い箱には赤いペンを入れる

③定量(いくつ):定めた量だけ置く

例:赤いペンは青い箱に5本だけ入れる

表示と標識

3定で決めたモノを迷わず扱えるようにします。

人で言うと胸の名札(表示)と、家の名札(標識)のイメージです。

①表示:棚や箱に名前や内容を記載

・モノの名前を統一し、モノにテプラやペンなどで記入する

②標識:色や形、記号で注意点や分類を示す

・戻す場所にもモノに記載した名前と同じ表示名を書く

使いやすい配置のコツ

・取りやすく置く:よく使うものは目線の高さや作業場所の近くに

・作業単位でまとめる:同じ作業で使うものを一箇所に集める

・分かりやすく表示する:名前や置き場所を表示し、新人でも迷わない

👉道具の名前がまだよくわからない新人でもすぐにわかるしくみを作ることが、事故防止と効率アップにつながります。

ここで目指すのは、「自然と元に戻したくなるような気になる」状態にすることです。また、整頓が進んでいると「清掃」「清潔」もしやすくなり、次の段階へとスムーズにつながります。

清掃:きれいの基準を決める

清掃は「掃除してきれいにする」だけでなく設備や職場の異常を発見する「点検」の役割も持ちます。

清掃の基本ポイント

・方法や手順を決めて、定期的に実施

・正しい用具の使用や順番を徹底

・チェックリストを作り、掃除後の確認をルール化

基準の決め方

「きれい」の基準は人によって差が出やすいものです。

そこで、誰が見ても同じ状態だと判断できる基準を作ります。

目で見てわかる状態にする

例:床にゴミが1つもない、表示ラベルが読める

数字で示す

例)油吸着シートは1日1回交換、フィルターは週1回清掃

チェックリスト化する

例)点検項目:床

頻度:毎日

基準:▢ゴミがない状態である

曖昧な「きれい」ではなく、全員が同じ基準で維持できる状態を決めることが大切です。例えば「この状態がきれいな状態です」というきれいな時点の状況写真をPOPとして張り出すことで、誰が見ても基準がわかりやすくなります。

清掃の効果

・異常の早期発見(油漏れ・摩耗・ヒビ割れなど)

・設備トラブルや事故の未然防止

・快適な職場環境でモチベーション向上

整頓で「モノの定位置」が決まると、清掃がしやすくなります。

清潔:誰がやっても同じ水準を保つしくみ

清潔の目的は、整理・整頓・清掃を標準化し、誰が作業しても同じ水準で維持できる状態をつくることです。

清掃後の状態を保つ工夫

・ほこりや汚れをつきにくくする 機械や床をただ掃除するだけでなく、「汚れがつきにくい状態」をつくります。カバーの取り付けや養生、油の飛散対策など、汚れの原因そのものを減らします。

・手袋や作業着の管理を徹底する 使用後の洗濯・廃棄の判断基準を決め、常に清潔な状態で作業できるようにします。「汚れたまま働かせない」ことが現場への敬意になります。

・モノの扱い方を標準化する 置き方や取り扱い手順を統一し、清掃後の状態が崩れないようにしましょう。「戻し方」まで決めておくことで、綺麗な状態が長続きします。

清潔の基準をつくるには

・職場の状態を具体的に言語化する

例:机・棚の上にゴミがない、床が拭き取られている、機械に油やほこりが付着していない

・実践可能な目標を設定する

例:毎日作業前後に机・工具を拭く、週1回は全体清掃をチェック

・誰が見ても同じ判断ができる状態にする

チェックリストや表示を活用して標準化

清潔は、整理・整頓・清掃を「習慣化・標準化」する段階です。

これにより、誰でも同じ水準で職場を維持でき、事故防止・品質維持・効率向上につながります。

しつけ:ルールを自然に実行できる習慣にする

しつけとは、決められたルールを意識せずとも自然に実行できる習慣をつくることです。清潔で標準化された状態を維持することが、しつけによる習慣化の土台となります。整理・整頓・清掃・清潔をどれだけ定めても、習慣化されていなければ一時的な取り組みに終わり、元の状態に戻ってしまいます。

しつけは、5Sを単なる片付け活動で終わらせず、改善が永続的に回るしくみにするための最終ステップです。

サイクルを回し続けるしくみをつくる

5Sの目的は「片づけること」ではなく、改善が続くしくみをつくること。

そのためには、以下の工夫が有効です。

・定期的に5S(整理→整頓→清掃→清潔→しつけ)のサイクルを回す

・改善後の状態を写真や図で「見える位置」に共有する

あんしんファクトリーLABOが取材した長田工業所では、5Sを実施した後の状態の写真をラミネートで該当箇所に設置しています。このように基準が明確に可視化されていれば、誰でも現在の状態と比較でき、「この状態を保てば良い」という共通認識が生まれます。やるべきことが明確になるため、迷わず行動でき、後回しにされにくくなります。

5Sの結果を共有して「見える化」は、非常に効果的でおすすめです。

成果を可視化して実感を得る

5Sは効果を実感しづらい取り組みです。

長田工業所では次のようにして、成果を数値で見える化しました。

・5S実施前にアンケートを行い、職場の悩みや課題を把握

・5S実施後に同じアンケートを行い、改善度を比較

日々、少しずつ変わる変化を数字で示すことで、メンバー全員が5Sの効果を実感できます。

しつけは、5Sのしくみを「当たり前にする」最後のステップです。

習慣化されることで、誰が作業しても同じ水準で職場を維持でき、改善が永続的に回るようになります。

まとめ

小さな一歩から始めて、5Sのサイクルを回す

5Sは一度やって終わりではなく、継続してサイクルを回すことが大切です。

最初から職場全体に取りかかろうとすると負担が大きく、続かなくなってしまうこともあります。

まずは、小規模な範囲から始めてみましょう。

・部署内の限られたスペース

・使われていない備品が置かれている一角

・通路をふさいでいる場所

など、「ここならできそう」と直感的に思える場所から取り組むのがおすすめです。

多くの場合、そうした場所は普段から少し気になっていて悩んでいるところでもあります。

小さく始めて成果が見えると、そこから周囲にも広げやすくなり、自然と5Sのサイクルが回り出します。

5Sのサイクルが回り出したら、次は人と物の動線に注目しましょう。

▶︎動線を変えれば現場が変わる!安全動線の改善アイデアと実例3選ぜひご覧ください。

よくある質問(FAQ)

- 5S活動はどのくらいの頻度で行えばよいですか?

-

とある会社では2週間に1度、1時間で「5S委員会」と称した会議を行い、そこで5S活動が進んでいるかの経過状況を共有しています。重要なのは、定期的に続けることです。慣れてきたら週単位・月単位で点検日を設けると、定着しやすくなります。

- 忙しくて5S活動をする時間が取れません。どうすればいいですか?

-

まずは机の引き出しや一つの棚など、小さな範囲から始めるのがおすすめです。短時間でも達成感が得られ、次のステップにつなげやすくなります。

- 不要かどうか判断できない物が多くて進まないときは?

-

今すぐ使う予定がなければ「保管」として一時的に別の場所に移動し、期限を決めて保管しましょう。期限を過ぎても使われなかったものは廃棄候補にできます。

- 5Sを始めても、すぐ元に戻ってしまいます。なにか対策はありますか?

-

ルールを「見える化」することで定着しやすくなります。たとえば、道具の置き場所をラベルで示す、定位置に枠線を引く、定期チェック表を作るなどの工夫が効果的です。しかし、そもそも人間は継続するのが苦手な生物です。継続できないことを前提として、根気強くリーダーが引っ張っていく覚悟が必要かもしれません。

- 現場メンバーが5Sに協力してくれないときは?

-

いきなり全員に求めるのではなく、まずは一部の有志メンバーで成功体験を作り、「きれいで作業しやすい」状態を見せることが効果的です。成果が見えると自然に協力が広がります。