現場改善の基本である5S(整理・整頓・清掃・清潔・しつけ)がある程度完了したら、次のステップは「整頓の深堀り」である備品の定位置化です。

整頓は「物を分類して見やすく並べる段階」ですが、定位置化は「動線を起点に置く場所を固定し、誰でもそこに戻す運用ルールを作る段階」です。この小さな工夫の積み重ねが、作業効率と安全性を大きく向上させる現場事例を紹介します。

定位置化による効率アップの理由

現場改善の基本である5Sがある程度完了したら、次のステップは動線を俯瞰して安全で効率的な流れを作ることです。レイアウトを決めた上で備品の定位置化を行うことで、作業者が自然に動き、迷わず作業できる環境を整えます。

・整理:不要なものを捨てる

・整頓:物を分類し、見やすく並べる

・定位置化:整頓の標準化にあたる3定(定位置・定品・定量)の中でも、最初の工程である定位置化。表示規格動線に沿って置く場所を固定し、誰でも元に戻せるルールを作る

整頓の重要ゴールである「誰が見てもどこにあるか分かる状態」を実現するためには、定位置化の深堀りの積み重ねが重要です。定位置化は誰が作業しても同じ行動ができ、探す時間やムダな移動を減らして作業効率を上げる状態を現場ルールとして定着させることが目的です。

定位置化で得られる具体的な効果

① 探す時間の削減

全員が同じ場所から備品を取り出せるため、探す時間が大幅に短縮されます。結果として、作業開始までの無駄な待ち時間が減ります。

② 動線のスムーズ化

備品を動線に沿って配置することで、作業中のムダな移動が減り、事故リスクも低下します。

③ 視覚化による在庫把握

ラベルや区画で在庫状況を一目で確認できるため、補充や管理が簡単になります。

④ 全員が同じ行動を取れる

定位置化のルールを守ることで、誰が作業しても同じ行動ができ、効率と安全性を同時に向上させることができます。

動線を意識した配置と視覚化を行うことで、短期間でも作業効率の向上を現場で実感できる点が定位置化の大きなメリットです。

💡現場からの声

とある製造業では、定位置化を進めていくことで、「あれどこに移動したんだ?ここに置いてた道具がなくなっている!」や「モノをなくした犯人がいつも見つからない」といった小さなストレスが時間を重ねるごとになくなってきました。これまでの定位置化は、それぞれ個人が勝手に決めた定位置化であり、時間を重ねても改善される状態ではありませんでした。

定位置化を進めるステップとまとめ方のコツ

✔️ ステップ1:動線を確認

▢作業場所の近くに配置

▢通路を塞がないレイアウト

✔️ ステップ2:分類・ラベル・色分け

▢工具、消耗品など種類別にまとめる

▢ラベル・色分けで在庫や使用順序を明確化

✔️ ステップ3:使用頻度・順序に応じて配置

▢よく使うものは手の届きやすい位置に

▢作業順に並べ、動線に沿った作業が可能か

✔️ ステップ4:維持ルールを作る

▢使用後は必ず元の場所に戻す

▢週1回、動線や配置をチェック

▢写真やラベルで正しい配置を見える化

誰でも同じ行動ができるように、個人依存ではなく現場ルールとして運用するのが継続のコツです。

💡 工夫ポイント

最初の工程である「動線の確認」ですが、作業動線自体が標準化されておらず、人によって違う作業をしている状態だと先に進みづらくなります。作業動線の標準化、マニュアル化を進めることで、属人化の解消と定位置化が両方進み、生産性向上の近道となります。

定位置化の工夫・アイデア:現場の変化と実践者の声

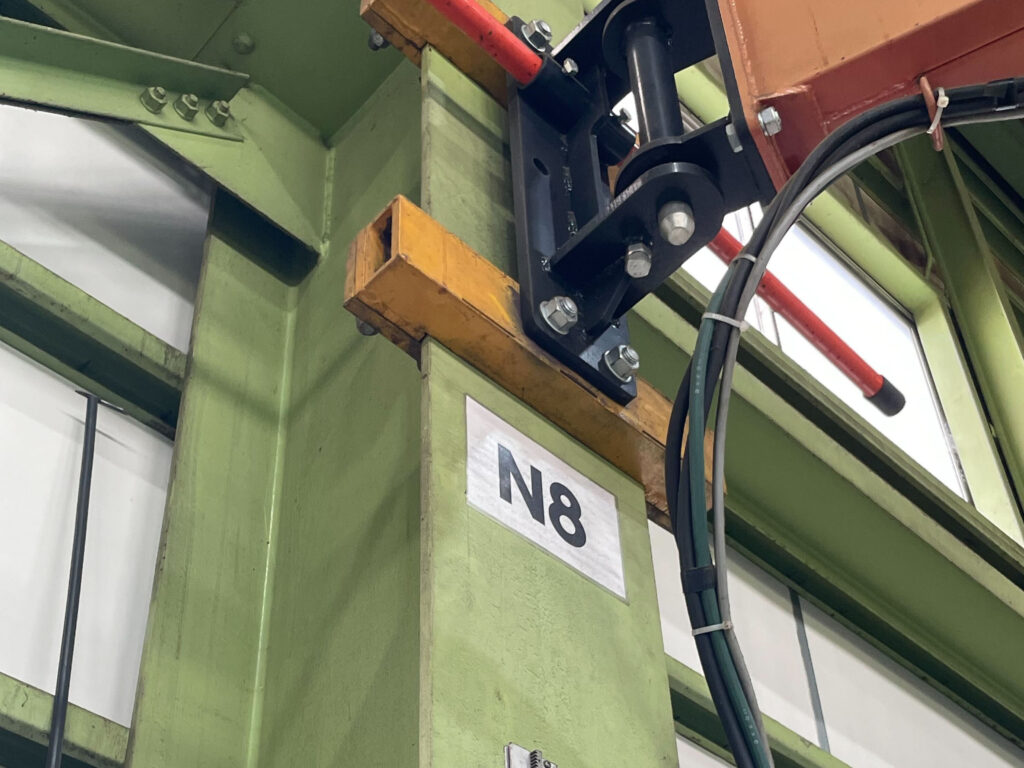

社内備品

置き場所を明確にし、ラベルや「ここに置く」という写真を貼って誰でも迷わず戻せる状態にします。この会社では、工場内を北側(N)と南側(S)に分け、区画ごとに数字で管理しています。

共有工具

工具の形に合わせて置き場所をくり抜いたトレイを用意したり、写真を貼って工具と置き場所を一致させることで、取り間違いや探す手間を減らせます。右の写真ように並べた配置で写真を撮り、実寸大でラミネートして設置することで、置き場所が一目で分かるようになります。

小物や消耗品(マーカーなど)

使用用途や種類ごとに分類し、色分けで視覚的に分かるようにしておくと、誰でも正しく取り出せます。

ラベルや写真、色分けなどを活用することで、備品の定位置化が現場で自然に維持され、作業効率と安全性が向上します。

💡工夫ポイント

工場内に管理在庫スペースを作り、その中で月に一度しか使わないものなどを集めて定位置化しておくやり方もあります。その際の収納棚については既製品でいろいろありますが、重量物などが置けないなど、一長一短な場合が多いです。

継続へのヒント:今日からできるルールづくりと声かけ

備品の定位置化を短期間で整えた後、維持するにはしくみとしてのルール化が不可欠です。ポイントは「誰でも簡単に確認できるしくみ」と「動線に沿った習慣化」です。

① 使用後は必ず元の場所に戻す

・ルール:使った備品は必ず元の棚・箱に戻す

・具体例:ドライバーを使ったら、工具棚の写真と同じ位置に戻す

・チェック:終了時に5秒で戻せるか確認する簡易チェック表を作成

② 写真やラベルで「正しい配置」を見える化

・ルール:棚や箱ごとに正しい置き場所を写真で表示

・具体例:工具棚の棚段ごとに実寸写真を貼る

・ポイント:写真とラベルが揃っていると、誰でも迷わず戻せる

③ 週に一度、動線や配置をチェックして乱れを修正

・ルール:毎週金曜日の作業終了前に担当者が配置チェック

・具体例:ラベルや写真と実物を見比べてずれているものを戻す

・フォーマット:簡単なチェックリストを作り、現場に掲示

④ 小さな声かけで習慣化

・ルール:作業開始時や終了時に、上司や先輩が「元の場所に戻した?」と声かけ

・具体例:「この棚のドライバーはここだよ」と具体的に指示する

・ポイント:繰り返し声かけすることで、自然に全員がルールを守る習慣がつく

これらのポイントを組み合わせることで、動線を起点にした定位置化が現場ルールとして長く定着します。

💡リーダーのマインド

改善作業のリーダーになるような方は、とても仕事ができる人がなる場合が多く、「なぜ決められたことを守らないんだ?」とストレスがたまることがよくあると思います。「人間はそもそも忘れるもの」「できていないのはまだまだしくみが弱い」ととらえ、極端に「小学生でも間違いなくできる状態」や、「もとに戻したくなるゲーム性になっているか」など、人の性格などに左右されない状況を目指しましょう。

改善作業の実績は目に見えづらいかもしれません。しかし時間をかければかけるほどちゃんと良くなっていきます。

まとめ

備品の定位置化は、整えた動線を活かして効率と安全を両立する最短ルートです。

ラベルや写真、色分けなどの工夫を取り入れ、使用後は必ず元の場所に戻すルールを徹底することで、誰でも迷わず作業できる現場を作れます。こうした小さな工夫と習慣化により、短期間でも改善効果を実感でき、現場全体の安心感と効率が自然に定着します。

定位置化は「探すムダ」をなくし、安全と効率を一気に底上げします。でも、現場の本当の改善には「事故事例からの学び」も欠かせません。次の記事では、実際に多発するヒヤリ・事故事例を取り上げ、教育や改善にどう活かせるかを解説します。

▶︎あなたの現場は大丈夫?製造現場で発生するヒヤリ・事故3選と対策

よくある質問(FAQ)

- 定位置化はどのくらいの規模から始めるのが良い?

-

小さな作業台周辺や棚1つなど、モデルエリアから始めると効果を実感しやすく、徐々に範囲を広げられます。

- ラベルや色分けは必須ですか?

-

必須ではありませんが、誰でも置き場所が分かるようにするため、視覚化は非常に効果的です。

- 定位置化と清掃は同時に進めたほうがいい?

-

可能であれば同時に行うと効率的です。備品を動かすタイミングで清掃も行うと定着しやすくなります。

- 動線改善を行わず定位置化だけでも効果はある?

-

一定の効果はありますが、動線を整えた上で定位置化する方が作業効率と安全性が高まります。

- 定位置化の効果を測る指標は?

-

探す時間や作業時間の短縮、通路の混雑や安全リスクの低下、正しい配置が守られている割合などで確認できます。