再発防止に必要なのは「注意力」ではなく、誰でも安全に作業できる“仕組み”です。

この記事では、再発ゼロを実現するための考え方・設備導入のヒント・具体的な改善ステップを解説します。

なぜ「再発防止」には仕組みが必要なのか|よくある失敗パターン

多くの現場では、トラブル発生後にまず朝礼で注意喚起を行います。しかし、それだけでは時間が経つと効果は薄れ、同じミスが繰り返されがちです。人の注意力には限界があるため、「物理的にミスを防ぐ設備がなかった」ことが根本原因になっているケースも少なくありません。

たとえば、作業エリアにアイアンメッシュを使用した安全柵や安全装置を設置すれば、注意力に関係なく事故を未然に防ぐことができます。

【失敗する流れのあるある】

これは多くの現場で見られる典型的なパターンです。

・トラブル発生 → とりあえず朝礼で注意喚起

・念のため張り紙を貼って「対策済み」とする

・一時的に現場の意識が上がるが、時間が経つと元に戻る

・根本原因(設備・手順・レイアウトの欠陥)は未解決

・結果、同じようなミスや不具合が再び発生

「気をつけよう」と声を掛け合うだけではなく、ミスが起きにくい状態を設備やルールとして組み込むことが重要です。

「対策したつもり」を防ぐ!設備導入で安全を仕組み化する方法

再発防止で最も重要なのは、注意喚起で終わらせず、設備と仕組みで確実に防ぐことです。本来の目的は「注意を促すこと」ではなく、その背景にある危険や課題を全員で共有することにあります。そのためには、「ヒューマンエラーは起きるもの」と考えた上で、設備や仕組みによって再発を防ぐ構造を作ることが必要です。

設備を優先する理由

・安全柵やカバーを取り付ければ、物理的に近づけない

・自動化やセンサーで、作業者の注意力に関係なく事故を防止・手順を守らないと工程が進まない「仕組み」を設備と連動させられる

こうした対策なら、作業者の力量に左右されず、低コストでも再発を防げます。一度仕組み化すれば、現場に自然と定着する点も大きなメリットです。

👉 重要ポイント

物理の法則上、必ず安全な状態になってしまう考え方を「フェールセーフ」といいます。「失敗」「故障」を意味する英語の「Fail」を「Safe」する。すなわち失敗しても故障しても安全な結果になるように設計する思想です。

例えば水道の蛇口レバーを下に下げると水が止まるのは、もし震災などで上から物が落ちてきてレバーにあたっても、水が止まるようになっています。逆だと水が出続けてしまいますよね。

このように、人間や自然のいたずらにも左右されない仕組みを追求していくことが重要なポイントです。

再発防止に効いた改善事例|設備とルールで現場が変わる

■ 危険エリアに安全柵を設置し、立ち入りルールを明確化

危険エリアに安全柵を設置することで、「うっかり入り込む」リスクがなくなりました。実際に施工した会社の事例では、作業者から「安心して作業できる」と好評です。

■ 手順違反を防ぐチェックリストの使用

工程管理ツールで作業を見える化し、チェックリストで確実に進行することで、初めての作業者でも手順を確実に守れる仕組みにしています。

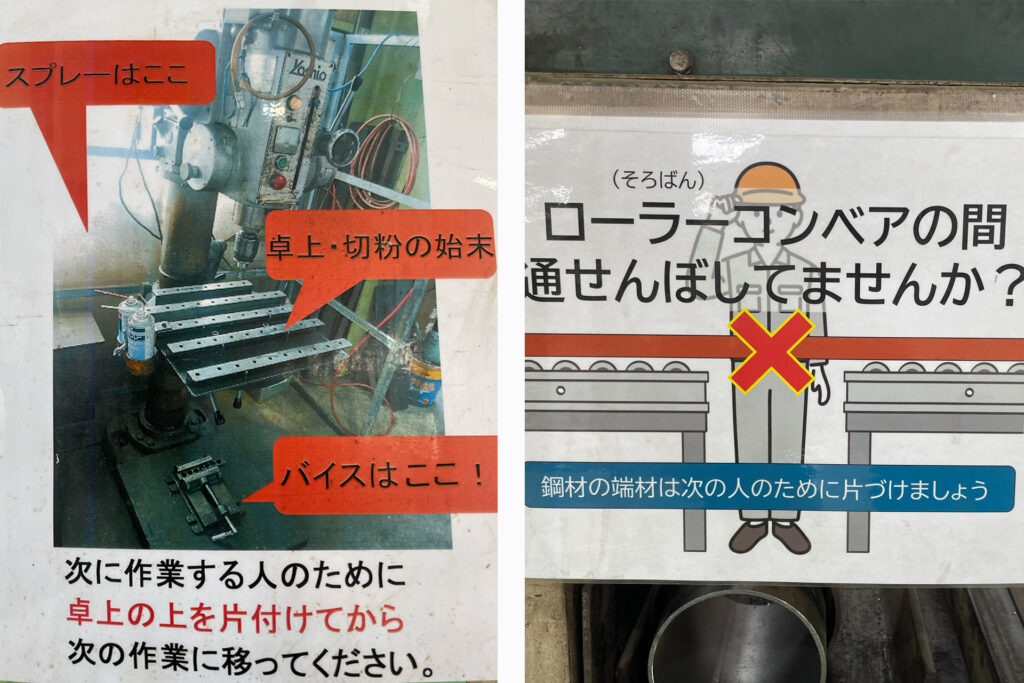

■ 視覚化・表示でミスを防止

設備の片付け方や注意事項を写真付きで明示しています。

誰が見ても分かる表示によって、置き忘れや操作ミスが激減しました。

設備とルールをセットで整えることで、再発ゼロと作業効率アップを両立できます。

👉 現場からのコメント

視覚化されているPOP・ポスターは、最初は目新しいのですが、1ヶ月もすると、周りの風景と一体化して慣れてしまい、注意が向かなくなります。同じ内容でも定期的に作り直すことが重要です。もちろん管理者であるみなさんは、POPを作るときに必要不可欠なラミネートの機械はお持ちですよね?

管理者が押さえるべき改善ステップ|優先順位の立て方と進め方

トラブル直後は「とにかく何かしなくては」と思う一方で、どこから改善すればいいのか迷う場面が多いものです。焦って思いつきで着手すると「ひとまず対策したけど根本は解決していない」状態になりがちです。

改善の基本フロー

改善は次の4ステップで整理しましょう。

①現場課題の可視化 → ②優先付け → ③改善アクション → ④定着化

チェックリスト

✅ 現場課題を見える化

・ヒヤリ・不具合を「5W1H」で整理する

・感情を入れず、事実だけを書く

✅ 優先順位を決める

・頻度×影響度で評価

・効果が大きく実行しやすいものから着手

✅ 改善アクションを考える

👉 優先すべきは 「設備で防げるか」

1.設備で防げる?(安全柵・カバー・センサー・自動化)

2.仕組みで縛れる?(工程管理システム・チェックリスト)

3.ルールで運用できる?(標識・表示・教育)

※注意喚起や人の意識は「最後の手段」

✅ 上司の合意を取る

・効果とコストを資料化

・「投資に見合う成果」を明確に示す

✅ 実施 → 検証 → 定着

・効果を振り返る

・監査や仕組みに組み込み、誰でも再現できる形にする

🔑 ポイントは、「設備 → 仕組み → ルール」の順で考えること。

「誰か現場の担当者が進めてくれるだろう」という考えは間違っています。現場は現場の仕事で頭の中がいっぱいです。管理者の仕事はこの改善ステップをしっかり運営していくところにあります。人の意識に頼らず、構造で再発を防ぐのが管理者の役割です。

定着のために必要なチェックポイント|継続的な改善につなげる

再発防止策は、導入して終わりではありません。時間経過や人の入れ替わりとともに形骸化しやすいため、運用の定着と継続的な見直しが不可欠です。

■ 定着のためのチェックポイント例

設備の活用状況を巡視で確認

・月1回の職場巡視で、使用状況をチェック

点検・整備の記録を蓄積・見える化

・未実施や遅延を早期に把握できる仕組みをつくる

安全教育やヒヤリハット共有会を定期開催

・ルールの形骸化を防ぎ、現場の安全意識を維持する

「設置して終わり」ではなく、「使い続けられているか」を常に確認する視点が、再発防止を現場に根づかせ、継続的な改善につながります。

まとめ

管理者自身を含め、完璧な人間はいないということをまず念頭に置きましょう。現場トラブルの再発を防ぐには、注意喚起だけで済ませず、設備と仕組みでミスを起こさせない設計に切り替えることが重要です。さらに、導入後も点検・教育・記録を通じて定着を確認し続ける必要があります。

ポイントは次の4つです:

・設備で物理的に防ぐ

・仕組みで手順を守らせる

・ルール・教育で補完する

・導入後は点検・教育・記録で定着を確認

この流れを仕組みとして回すことで、「対策したつもり」に終わらず、安全と効率を両立した現場をつくることができます。「再発防止の仕組みを理解したら、次のステップは安全対策が実際にどれほどの効果を生むのかを数字で捉えることです。数字で示せれば、上司や現場への説得力も増し、投資判断の根拠にもなります。

▶︎安全投資はコストじゃない。数字で示す、現場で効く設備導入の実践ポイント

よくある質問(FAQ)

- 再発防止策は注意喚起だけでは不十分ですか?

-

はい。注意喚起だけでは効果が薄れ、同じミスが繰り返されます。設備や仕組みによる物理的防止が必要です。

- 設備と仕組みでどのようにミスを防げますか?

-

安全柵やカバーで危険エリアに近づけない、センサーで自動停止、チェックリストや工程管理で手順を守らせるなどの方法があります。

- 安全柵にはどのような効果がありますか?

-

危険エリアと作業エリアを物理的に区切り、誤って近づくことを防ぎます。作業者の注意力に依存せず、事故やヒューマンエラーを未然に防ぐ効果があります。

- 小規模現場でも設備導入は必要ですか?

-

小規模現場でも、作業者の注意力に依存せずミスを防ぐ仕組みは有効です。低コストで導入できる安全柵や表示もあります。

- 人の意識だけで安全は守れますか?

-

人の注意力には限界があります。意識向上は補助として有効ですが、設備・仕組み・ルールとのセットが必須です。